- TOP

- バリ取り加工

バリ取り加工

金属加工品の製造工程では、「バリ」が発生します。バリは切削やプレス、板金加工、鋳造、射出成形など様々な加工で生じます。例えばプレス打ち抜きでは、材料がせん断される際に一部が引きちぎられて薄い刃のようなバリとなります。バリそのものは製品機能に直接関与しませんが、放置すると品質や安全性に重大な悪影響を及ぼします。

バリ取りとは、こうした不要なバリを除去する追加加工工程のことです。バリが残っていると製品の組立精度を損ない、摺動部品であれば摩耗や故障の原因となりえます。また、エッジが鋭利なままだと作業者やエンドユーザーがケガをするリスクが高まります。特に自動車部品や精密機器では、内部に残った微細なバリが回路をショートさせたり、異物混入として品質不良の原因になるケースも報告されています。このため多くの製品図面には「バリなきこと」と指示が明記され、最終仕上げとしてバリ取り工程が必須となっています。適切なバリ取りにより、部品の合い違い防止や塗装・メッキの密着性向上、製品外観の美観保持など、製品の信頼性と完成度を高めることができます。

バリ取りの方法と技術

バリ取りには製品形状や材質、求められる精度に応じて多様な方法があります。大きく手作業による方法と、専用の機械・ツールを用いる自動・半自動の方法に分けられます。また、除去の原理に着目すると機械的加工(切削・研磨)、化学的処理(薬剤による溶解)、熱的処理(熱エネルギーで焼却)、ブラスト処理(研磨材の噴射による研磨)などに分類できます。以下に主要な手法について、それぞれの特徴(利点・欠点)や用途を解説します。

| 手法 | 利点(メリット) | 欠点(デメリット) | 主な用途・適用例 |

|---|---|---|---|

| 手作業 (ヤスリ・刃物等) | ・初期コストが低く、小規模設備で開始可能 ・職人の裁量で細部まで対応でき、あらゆる形状に適応 | ・処理スピードが遅く量産不向き ・仕上がり品質が作業者の技能に左右される ・作業者の負担大で、安全面のリスクも | 試作・少量生産、複雑形状部品の微調整仕上げ |

| 機械的 (ブラシ・研削機、NC等) | ・自動化により高速かつ安定した品質 ・大量の部品を均一に処理可能 ・工程集約による省力化 | ・設備導入費用が高額 ・段取り替えや治具準備が必要 ・大型装置はスペース・維持費が必要 | プレス板金のエッジ処理、大量生産ライン |

| 化学的 (薬液エッチング等) | ・機械力を加えず繊細な部品も処理可 ・複雑内部のバリにも浸透し一括処理可能 | ・薬品の管理や廃液処理が必要 ・処理対象材質が限定される ・処理後洗浄や中和工程が必要 | 電子部品(基板やコネクタ)の微細バリ除去 |

| ショットブラスト・バレル研磨 | ・多数部品の同時処理や表面仕上げが可能 ・バリ取りと表面改質を両立できる | ・エッジの丸みや表面粗れを招く恐れ ・粉塵やメディア管理が必要 ・大型部品は不向き(バレル) | 鋳造品のスケール除去、小物部品の一括仕上げ |

製品製作+バリ取りでキレイな製品を

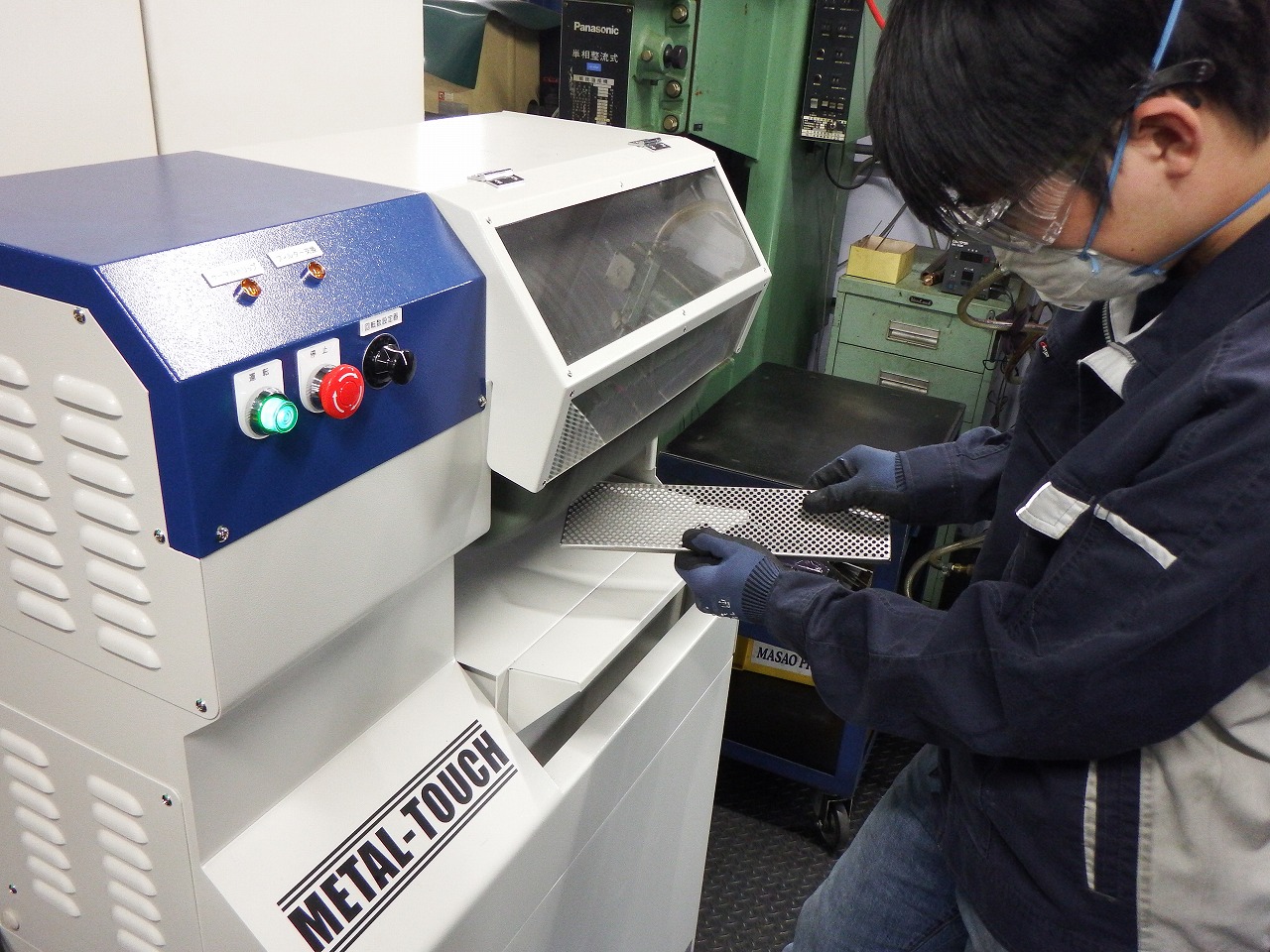

マサオプレスでのバリ取りは、基本的にバレル研磨とバリ取り機によりバリ取りを行い、機械ではうまく仕上げができないものに関して最終的に手仕上げでおこなっています。バリ取りを外注に出す会社も多いですが、弊社ではできるだけ社内でバリ取りまで対応するような体制を整えており、お客様に届ける製品をできるだけキレイにと心がけています。

加工前

加工後